想象一下,你在一个电子设备中,看到一个不起眼的小巧装置,它正是确保设备平稳运行的幕后英雄。它就是——平板变压器。平板变压器在许多现代设备中扮演着至关重要的角色,从手机到电视,从汽车到工业设备,几乎无处不在。如何将这个“幕后英雄”从设计到交付,实现完美定制?这背后又有哪些技术要素和过程呢?

在这篇文章中,我们将带你走进平板变压器定制的全过程,揭开技术背后的奥秘。通过实际案例分析,我们将深入探讨设计、测试、制造到交付的每个关键环节,帮助你更好地理解这一复杂的工程流程。

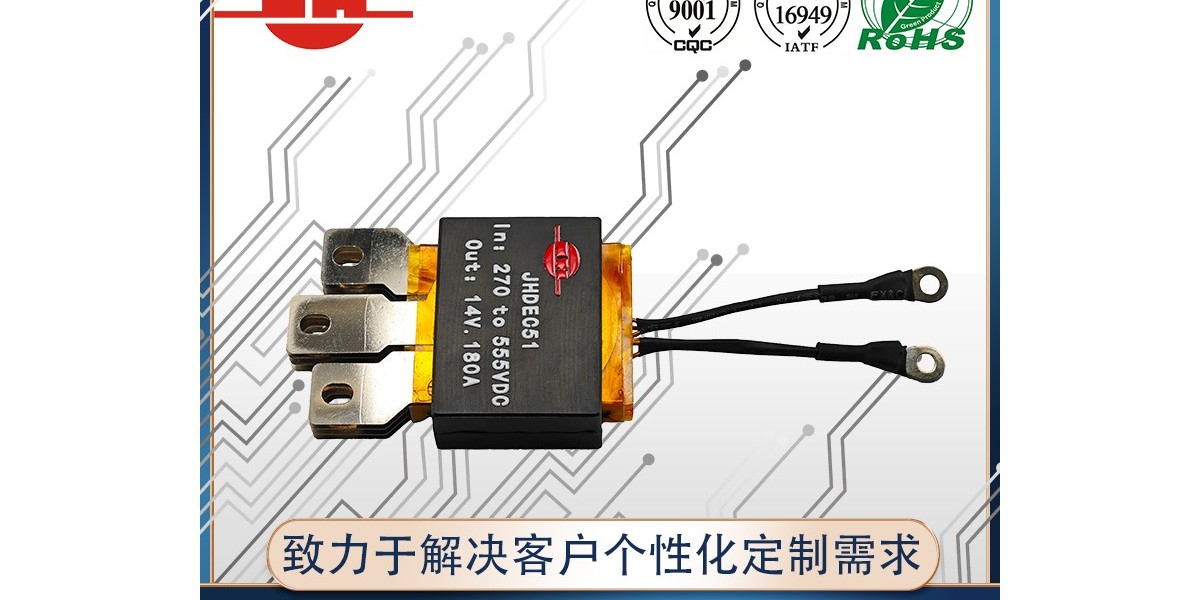

在开始设计和生产任何定制化产品之前,首先需要明确的是客户的需求。平板变压器的应用范围非常广泛,因此,需求分析成为了整个定制过程的第一步。一个产品的电压需求、功率要求、工作环境等因素,都会对设计方案产生深远影响。

例如,一家智能家居公司需要为其新型智能空调定制一款变压器。其需求包括:支持高功率输出、耐高温和防水能力强、且体积小巧以适应空调的设计空间。针对这些需求,工程师首先会与客户进行详细的沟通,明确所有技术参数,然后根据这些参数开始设计。需求分析不仅仅是技术上的“对接”,它还需要在工程师和客户之间建立起信任的桥梁。

当需求分析完成后,进入到设计阶段。这一阶段不仅仅是将客户的要求转化为具体的电路和物理设计,还涉及到大量的计算与模拟工作。设计的好坏直接影响到变压器的性能、稳定性和寿命。

举个例子,如果客户需要一个高效率、低噪音的变压器,工程师需要在选择材料、布局设计、散热方案等多个方面进行权衡。比如,高频变压器通常能够实现更小的体积和更高的效率,但对材料和工艺的要求更高。设计时还要考虑散热效果,过高的温度会导致变压器性能下降甚至损坏。

设计阶段的一个关键步骤是电磁模拟,它帮助设计师预见变压器在不同工作条件下的表现。例如,通过电磁场仿真,设计人员可以判断变压器在不同频率下的反应,从而优化设计。这一过程中,设计师与客户的反馈环节至关重要,通过多次调整,确保最终设计满足客户需求。

在设计完成后,接下来就是选择合适的材料和工艺。平板变压器的质量和性能在很大程度上取决于所选材料。常见的材料包括铁心材料、铜线、绝缘材料等,它们的选择不仅影响变压器的成本,还直接关系到产品的稳定性和可靠性。

例如,一些高端的变压器可能采用铁硅合金作为核心材料,这种材料具有优异的磁导率和抗腐蚀性,非常适合高频、高功率的变压器。而一些标准应用的变压器可能会选择常规的硅钢片作为核心材料。这些材料的选择不仅要满足技术要求,还需要考虑到生产成本和客户预算。

工艺方面,平板变压器的制造涉及到精密的绕线工艺、铁心的叠片工艺等。这些工艺的准确性对最终产品的质量至关重要,尤其是对于大批量生产的产品,工艺的标准化和稳定性是确保产品质量的基础。

经过设计和制造之后,平板变压器进入了测试阶段。这一环节非常重要,只有通过严格的测试,才能确保变压器在实际应用中能够稳定运行。常见的测试包括负载测试、耐压测试、热循环测试等。

例如,一家汽车公司定制的平板变压器需要在高温、高湿环境下长期工作。为了验证其稳定性,工程师会将变压器置于高温环境中,模拟实际使用条件,进行长时间的高负载运行测试,确保它能够在严苛条件下依然表现稳定。

测试阶段不仅仅是对产品进行简单的功能验证,更是一个不断优化的过程。通过测试结果,设计团队能够发现潜在的设计缺陷或工艺问题,并进行调整。

一旦变压器通过了所有的测试,接下来便是批量生产和交付的阶段。这个阶段需要确保产品能够按时、按质交付,并满足客户的各种要求。

以一个大型工业设备为例,定制的变压器往往需要精确到每一个细节。生产前的准备工作包括样品验证、生产线调试和质量控制检查等。在生产过程中,每一件产品都必须经过严格的检验,确保没有任何缺陷。在交付时,还需要确保产品符合国际或行业标准,以便顺利通过客户的验收。

平板变压器的定制过程是一个复杂且精密的工程,需要工程师、设计师和客户的紧密合作。在这个过程中,任何细节的疏忽都可能影响到最终产品的质量与性能。因此,从需求分析到交付的每一步,都需要精益求精。

未来,随着技术的不断发展,平板变压器的定制将面临更多的挑战和机遇。高效、智能、节能的变压器将成为行业发展的趋势,创新将不断推动这一行业向前发展。

你在平板变压器的定制过程中有遇到什么问题吗?留言告诉我们你的想法!我们期待与您共同探讨更多的技术与创新。

全国服务热线

全国服务热线